La métallurgie connaît depuis deux ans une accélération technologique majeure. Les progrès dans les matériaux, la simulation numérique et les procédés d’usinage ouvrent de nouvelles perspectives pour les fabricants de moules techniques.

1. Nouveaux aciers haute performance : une révolution silencieuse

Les aciers métallo-plastiques de dernière génération (H13 modifié, aciers PM – métallurgie des poudres, aciers haute conductivité) offrent :

- meilleure résistance thermique,

- tenue supérieure à l’abrasion,

- stabilité dimensionnelle accrue,

- capacité d’usinage améliorée.

2. Percée du refroidissement 3D intégré

Ces matériaux assurent une durée de vie plus longue des moules, notamment pour les productions exigeantes comme les flacons PEHD haute cadence ou les corps creux techniques.

Ils permettent :

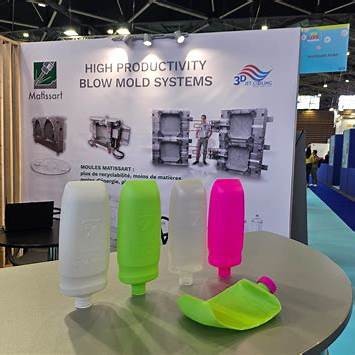

Les systèmes de canaux de refroidissement complexes, réalisés par impression 3D métal (SLM, DMLS) ou le 3D JET COOLING DE MATISSART, permettent :

- un refroidissement homogène,

- une réduction notable des points chauds,

- une régularité accrue du soufflage,

- une précision dimensionnelle améliorée.

Pour les moules d’extrusion-soufflage, cela signifie :

- moins de contraintes internes

- une meilleure reproductibilité

- des cycles plus stables

3. Usinage 5 axes & hyper-finition : la nouvelle norme

Les centres d’usinage 5 axes haute vitesse, associés aux outils carbure revêtus ou CBN, offrent :

- des géométries plus complexes,

- des états de surface très fins,

- une meilleure précision sur les zones fonctionnelles,

- une réduction du polissage manuel.

Conclusion

Les innovations en métallurgie ne sont plus accessoires : elles conditionnent directement la performance des moules techniques.

Les PMI, telles que MATISSART, capables de maîtriser nouveaux aciers, simulation 3D, usinage haute précision et architecture de refroidissement deviennent les partenaires techniques incontournables du marché.